粘土砖

作者:荣盛集团 发布日期:2018-11-15 10:42:06

粘土砖介绍

黏土砖属于酸性的耐火制品,随Si2o3含量增加而增强,它对酸性炉渣具有一定的抗侵蚀能力,而对碱性熔渣侵蚀的抵抗能力较差,因此粘土砖宜作为酸性窑炉的内衬。也用于高炉,热风炉、玻璃窑、炭素陪烧炉等高温窑炉。

黏土砖是以黏土熟料为骨料,耐火黏土为结合剂制成Al2o3 含量为30%~48%的耐火材料。它是一种用途最广泛、产量最大的耐火材料制品。

粘土砖特点

1.化学、矿物组成。AL2O3 含量为30%~48%,SIO2 含量为50%~65%及少量碱金属、碱土金属氧化物Tio2、Fe2o3等。矿物组成一般为:莫来石、方英石和石英、玻璃相。

2.耐火度一般为1580~1750℃。随Al2o3/Sio2增大而提高,当低熔物杂质含量较多时,制品的耐火度显著降低。

3.荷重软化温度约为1250~1450℃,其变化范围较宽。开始变形温度较低,与40%变形温度相差约200~250℃。

4.线性膨胀系数较低,20~1000℃平均线膨胀系数为4.5~6*10-6 /℃。其导热系数亦较低。

5.抗热震性良好,波动范围较大。1100℃水冷循环一般大于10次。这与黏土质制品的线膨胀系数较低、晶型转化效应不显著以及高温下的塑性有关。

6.抗化学侵蚀性强:因其属弱酸性,具有较强的抗酸性渣侵蚀能力,对碱性物质侵蚀的抵抗力较弱。

粘土砖理化指标

| 理化指标 | 粘土砖 | ||

| ZGN-42 | GN-42 | LZ-55 | |

| 铝(%) | 42 | 42 | 55 |

| 体积密度(g/cm3) | 2.3 | 2.2 | 2.4 |

| 显气孔率(%) | 15 | 16 | 23 |

| 耐火度(℃) | 1750 | 1750 | 1760 |

| 永久线性变化(1500℃*2h)% | 0~0.2 | 0~0.2 | 0~0.2 |

| 常温耐压强度(Mpa) | 58.8 | 49 | 49 |

| 0.2Mpa 耐火度(℃) | 1430 | 1450 | 1430 |

粘土砖应用

粘土砖宜作为酸性窑炉的内衬。也用于高炉,热风炉、玻璃窑、炭素陪烧炉等高温窑炉。

粘土砖制作过程

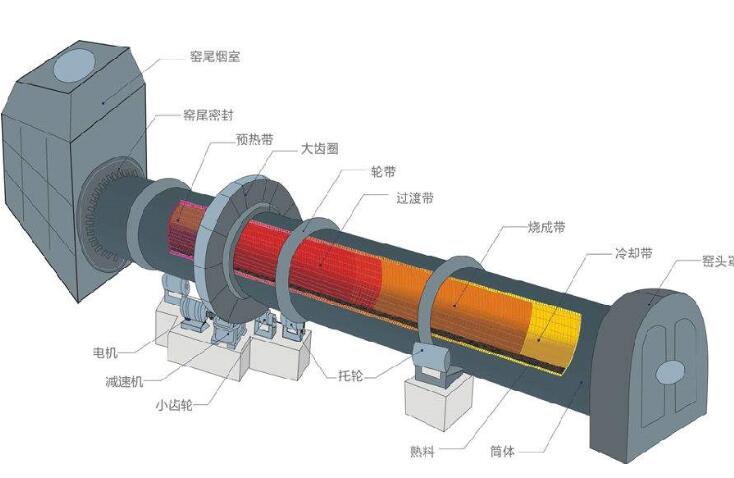

1.黏土熟料在粘土砖中起骨架作用。黏土熟料是由硬质黏土在回转窑中煅烧而成。黏土制品对熟料要求是化学组成成分稳定,杂质含量不超标,烧结良好,吸水率在2%~4%之间,真密度在2.7g/cm3 以上。

2.对结合黏土的基本要求:高可塑性,低烧结性并有较高的耐火性。通常采用半软质黏土或软质黏土作为混合,以软质黏土为主的复合型配料。

3.熟料和结合黏土的配比应由制品的质量要求,形状大小和砖坯的成型方法诸多因素决定的。质量要求高,熟料占80%以上,甚至90%

4.其特点:外形尺寸正确,高密度,高强度的优质耐火制品。对一些异型制品,要求成型性能良好,一般结合黏土加入量为25%~30%,有时达40%。而对一些耐火制品,为减少烧成收缩,保持外形尺寸良好,配料中适当增加熟料用量。

5. 黏土制品颗粒组成,一般粗细颗粒较多,中颗粒较少,这样不仅保证了耐火制品致密性和强度,同时提高了耐火制品的抗热震性。还应根据尺寸大小和表面质量要求,调整和修正颗粒的粒度。

6.耐火砖一般采用半干法成型,坯料含水量低,如果烧成窑带有干燥段,则不可能预先干燥而直接入窑而成。

7.对于特异性和大型及手工成型砖坯,由于水分排除困难,为防止过速而开裂,一般根据砖坯单重和形状复杂程度,采用在空气中先干燥一周左右,再送入干燥器

8.结合黏土使用来量越大,黏土中的Al2o3含量越低,杂质含量越高,则反应越剧烈,体积收缩和加热不均,产生内应力越大,容易导致砖坯在烧成阶段开裂。

黏土砖的烧成阶段:

1.常温至200℃:此时温度不宜过快,以防开裂。

2.中温阶段(200℃~900℃):本阶段升温应加快速度,以利于砖坯中有机物和杂质的化学反应进行。

3.900℃至最高烧成温度:在高温阶段升温应平稳,继续保持氧化气氛,使坯体受热均匀,也要防止开裂。

4.冷却阶段:根据制品在冷却段中的晶格变化,在800~1000℃以上高温阶段应快速降温,在800℃以下,则应减缓冷却速度。

版权所有http://cn.rsrefractory.com(荣盛集团)转载请注明出处